修井机作为油田核心设备,目前仍主要依赖柴油机驱动。然而,这种动力方式存在能耗高、污染大、噪音大的问题,与“双碳”目标相悖。因此,修井机的电动化更新升级已成为未来动能转换的主要趋势。

普通网电修井机是电动化更新的初步尝试。以70t网电修井机为例,其电机总配套功率为240kW,而井口变压器一般为50kVA或75kVA,无法满足功率要求,需要再配置一个200kVA的变压器。这不仅增加了成本,还带来了安全风险,严重制约了网电修井机的推广应用。

为解决这一问题,客户在原有网电修井机基础上增加电池储能装置,进行扩容和功率补偿。通过合理利用网电与电储能装置的互补性,实现了独立供电、网电供电、联合供电等多种工作模式。这不仅提高了供电可靠性,还有效降低了能耗和污染,符合“双碳”目标的要求。

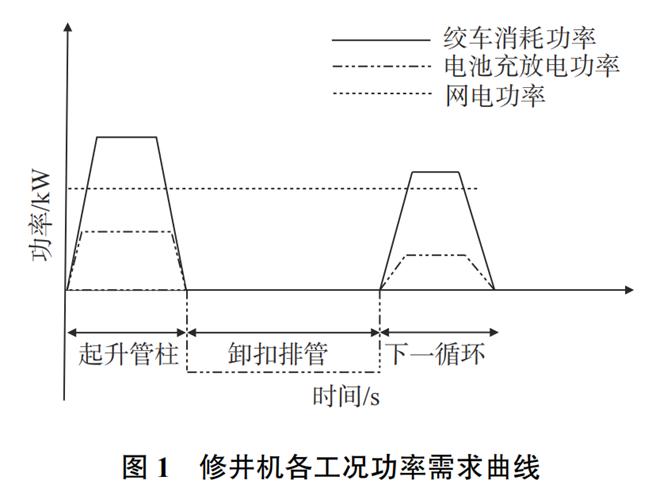

修井机在进行修井作业时,必须对每根油管进行连接或卸载,每个连接或卸载油管的过程形成一个修井作业循环周期。这种作业方式明显地呈现出间歇式循环的特点。修井机的工况主要分为四个部分:起升、卸扣、排管和下放,各工况功率需求曲线如下图所示:

利用电池功率补偿系统为修井机补偿动力,电储能修井机采用直流母线电压控制技术,与井口变压器并联使用。网电与电池组并联形成的能量完全可满足修井作业的动力需求,且该修井机的作业效率优于传统修井机。

在起升作业时,由于需要大功率提升,网电的PCS模块与电池组的DCDC模块会同时为变频电机供电,确保电机得到足够的动力,满足大功率提升的需求。

卸扣作业时,所需的供电量相对较小。此时,网电的PCS模块会独立为电机供电,同时将网电中多余的电能自动通过DCDC模块为电池组充电。这种智能的电能管理方式确保了电能的充分利用。

在下放作业时,所需的供电量同样较小。此时,利用网电中多余的电能,通过PCS模块和DCDC模块为电池组充电。此外,下放时产生的势能使电机转变为发电机,这部分势能也可以通过DCDC模块转化为电池组的电能。

本项目储能系统容量为60kW/194.5kWh,并配套1台60kW的PCS模块和4台60kW DCDC模块,云天数能研发的PCS、DCDC模块具备快速响应、过载能力强、强电网适应性等特点,与匹配高放电倍率电池,最大可实现储能系统2C的放电倍率。修井机绞车电机具有启动电流大、冲击强等特点,PCS、DCDC模块的强过载能力使该储能系统完美匹配现场的应用。

碳索储能网 https://cn.solarbe.com/news/20240730/89976.html